Á undanförnum árum, með mikilli notkun grafítmóta, er árleg notkun mótanna í vélaiðnaðinum fimm sinnum heildarvirði alls kyns vélaverkfæra, og gríðarlegt hitatap er einnig mjög í andstöðu við núverandi orkusparnaðarstefnu í Kína. Mikil notkun mótanna eykur ekki aðeins beint kostnað fyrirtækja, heldur leiðir það einnig til tíðra lokunar framleiðslulína vegna tíðra mótskipta, sem að lokum veldur miklu efnahagslegu tjóni.

Samkvæmt könnuninni lækkaði hagnaður mygluiðnaðarins á síðasta ári vegna mikillar hækkunar á hráefnum og orkuverði í myglu og annarra ástæðna. Til að lifa af og þróast hafa mörg fyrirtæki tekið upp...

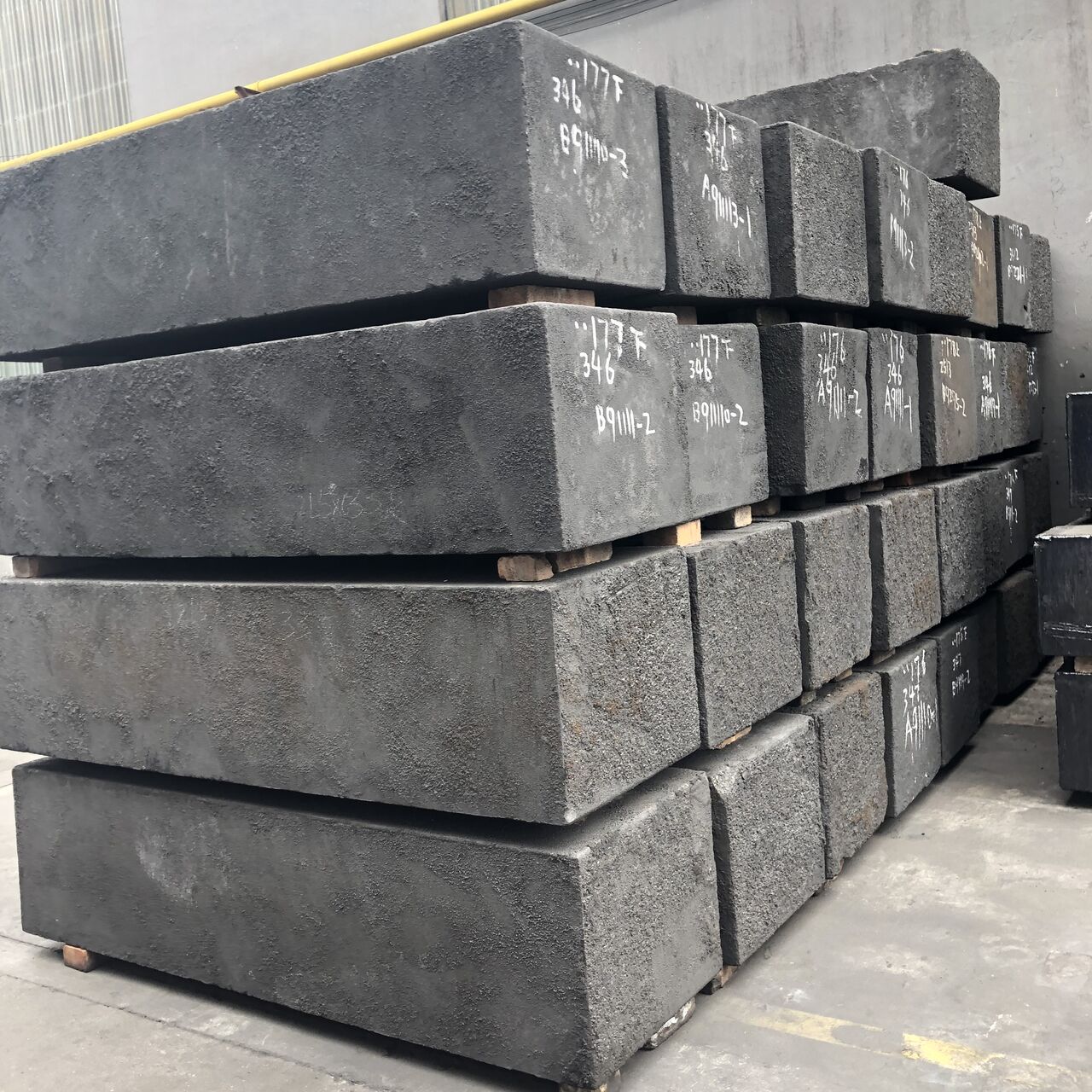

Efnisskipti eru mikilvæg mælikvarði á umbreytingu og þróun. Það er ljóst að mörg fyrirtæki hafa hleypt af stokkunum grafít neistaútblástursefni, sem gegnir afar mikilvægu hlutverki í mótframleiðslu. Í samanburði við hefðbundin koparmót hefur grafítefni kost á mikilli nákvæmni í vinnslu og góðum yfirborðsáhrifum, sérstaklega í nákvæmri vinnslu í mótholum, flóknu, þunnu veggi og mjög hörðu efni hefur mikla kosti. Í samanburði við kopar hefur grafítefni kosti eins og minni eyðslu, hraðan útblásturshraða, léttan þyngd og lítinn hitaþenslustuðul, þannig að koparrafskaut hefur smám saman orðið aðalstraumur útblástursvinnsluefna. Aftur á móti hafa grafítrafskautsefni eftirfarandi sex kosti:

1. Hraður hraði; Grafítútskriftin er 2-3 sinnum hraðari en kopar og efnið er ekki auðvelt að afmynda. Það hefur augljósa kosti við vinnslu á þunnum styrktum rafskautum. Mýkingarmark kopars er um 1000 gráður og það er auðvelt að afmynda vegna hita.

2. Létt þyngd; Þéttleiki grafíts er aðeins 1/5 af þéttleika kopars. Þegar stór rafskaut er unnin með útskrift er hægt að draga úr álagi vélbúnaðar (EDM) á áhrifaríkan hátt, sem hentar betur fyrir notkun stórra móts.

3. Lítil sóun; Þar sem neistaolía inniheldur kolefnisatóm, veldur hár hiti því að kolefnisatóm í neistaolíunni brotna niður við útskriftarvinnslu og verndarfilma myndast á yfirborði grafítrafskautsins, sem bætir upp fyrir tap á grafítrafskautinu.

4. Engar rispur; Eftir að koparrafskautið hefur verið unnið þarf að fjarlægja rispurnar handvirkt. Hins vegar myndast engar rispur eftir að grafítið hefur verið unnið, sem sparar ekki aðeins mikinn kostnað og mannafla, heldur auðveldar einnig sjálfvirka framleiðslu.

5. Auðvelt að fægja; Þar sem skurðþol grafíts er aðeins 1/5 af skurðþoli kopars er auðveldara að slípa og fægja það í höndunum.

Vi. Lágt verð; Vegna hækkandi verðs á kopar á undanförnum árum er verð á grafíti í öllum þáttum lægra en verð á kopar. Með sama magni af austurlenskum kolefnisvörum er verð á grafítvörum 30% til 60% lægra en verð á kopar, verðið er tiltölulega stöðugt og skammtímaverðsveiflur eru tiltölulega litlar. Þar sem orkusparnaður, umhverfisvernd og vinnsluhagkvæmni eru að verða í brennidepli í framleiðsluiðnaðinum munu grafít rafskautsefni smám saman koma í stað kopar rafskauts og gegna mikilvægu hlutverki í rafstuðningsmótun. Á sama hátt, í sífellt harðari samkeppni á moldarmarkaði í dag, er notkun háþróaðrar vinnslutækni til að þróa hágæða moldarvörur besta leiðin fyrir fyrirtæki til að vinna markaðinn og viðskiptavini.

Birtingartími: 10. mars 2021